不銹鋼作為現(xiàn)代工業(yè)中不可或缺的材料,其性能的不斷優(yōu)化推動(dòng)了各行業(yè)的技術(shù)革新。在眾多不銹鋼牌號中,2507雙相不銹鋼(UNS S32750)憑借其獨(dú)特的材料特性,成為應(yīng)對極端腐蝕環(huán)境的"明星材料"。本文將從材料科學(xué)、應(yīng)用場景及未來趨勢三個(gè)維度,系統(tǒng)解析2507不銹鋼在海洋工程、化工設(shè)備等領(lǐng)域的應(yīng)用價(jià)值與發(fā)展前景。

一、材料特性解析:2507不銹鋼的"技術(shù)基因"

1.1 化學(xué)成分的黃金配比

2507不銹鋼的合金配方(Cr 25%、Ni 7%、Mo 4%、N 0.3%)體現(xiàn)了精密計(jì)算的科學(xué)智慧。高鉻含量形成致密氧化膜,鉬元素增強(qiáng)抗點(diǎn)蝕能力,氮的加入不僅提高強(qiáng)度,還通過穩(wěn)定奧氏體相優(yōu)化焊接性能。這種"鐵素體-奧氏體"雙相結(jié)構(gòu)(各占約50%)實(shí)現(xiàn)了強(qiáng)度與韌性的完美平衡。

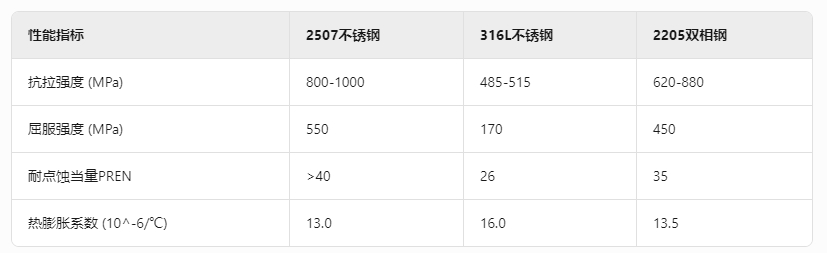

1.2 性能參數(shù)對比

這種性能優(yōu)勢使其在同等工況下可減薄構(gòu)件厚度達(dá)30%,顯著降低材料使用量和設(shè)備自重。

二、行業(yè)應(yīng)用全景:破解極端工況難題

2.1 海洋工程的"抗蝕衛(wèi)士"

深海油氣開發(fā):在巴西鹽下層油田項(xiàng)目中,2507鋼制水下采油樹成功抵御了含H2S的深海高壓環(huán)境,服役壽命較傳統(tǒng)材料延長2倍。

海水淡化系統(tǒng):阿聯(lián)酋Taweelah反滲透工廠的316L鋼泵殼曾因氯離子腐蝕每6個(gè)月更換,改用2507后使用壽命突破5年,運(yùn)維成本下降70%。

海洋平臺關(guān)鍵件:北海鉆井平臺的2507鋼立管在-20℃海況下保持優(yōu)異沖擊韌性,抗冰載荷能力提升45%。

2.2 化工設(shè)備的"防腐鎧甲"

濕法冶金反應(yīng)器:剛果(金)某鈷提煉廠的2507鋼浸出槽,在98℃濃硫酸環(huán)境中連續(xù)運(yùn)行18000小時(shí)無腐蝕泄漏。

氯堿工業(yè)應(yīng)用:中國萬華化學(xué)的2507鋼電解槽隔膜框架,將設(shè)備大修周期從1年延長至8年,減少停產(chǎn)損失超2億元。

高壓反應(yīng)容器:采用2507鋼內(nèi)襯的合成氨反應(yīng)器,在500℃、30MPa工況下實(shí)現(xiàn)10萬小時(shí)安全運(yùn)行紀(jì)錄。

2.3 新興領(lǐng)域的突破性應(yīng)用

氫能儲運(yùn)裝備:日本川崎重工開發(fā)的2507鋼制液氫儲罐,在-253℃超低溫下仍保持良好韌性,助力液態(tài)氫海運(yùn)商業(yè)化。

地?zé)岚l(fā)電系統(tǒng):冰島Hellisheidi地?zé)犭娬镜?507鋼冷凝器管束,有效抵抗地?zé)崃黧w中的氯化物和H2S腐蝕。

3D打印構(gòu)件:西門子能源使用2507粉末打印的燃?xì)廨啓C(jī)密封環(huán),將備件交付周期縮短80%,實(shí)現(xiàn)復(fù)雜結(jié)構(gòu)一體化成型。

三、技術(shù)發(fā)展趨勢與市場前景

3.1 材料研發(fā)新方向

微合金化改進(jìn):添加0.05%銅元素使耐硫酸腐蝕性提升20%,通過B元素微合金化改善熱加工性能。

表面處理技術(shù):等離子滲氮處理使表面硬度達(dá)到HV1200,耐磨性提高5倍。

復(fù)合制造工藝:激光熔覆2507涂層技術(shù)成功應(yīng)用于船用曲軸修復(fù),成本僅為整體更換的1/3。

3.2 市場需求驅(qū)動(dòng)因素

海洋經(jīng)濟(jì)爆發(fā):全球海底管道市場規(guī)模預(yù)計(jì)2025年達(dá)217億美元,深海開發(fā)對高性能材料需求年增12%。

碳中和目標(biāo):化工行業(yè)設(shè)備升級催生每年50萬噸特種鋼需求,2507在CCUS(碳捕集)設(shè)備中的用量三年增長300%。

新興市場崛起:東南亞海水淡化項(xiàng)目招標(biāo)中,2507材料占比從2018年的15%躍升至2023年的42%。

3.3 成本效益分析

盡管2507不銹鋼初期采購成本是316L的2.5倍,但其全生命周期成本優(yōu)勢顯著:

設(shè)備減重帶來的運(yùn)輸安裝費(fèi)節(jié)省25%

延長大修周期降低停產(chǎn)損失60%

減少腐蝕產(chǎn)物污染處理費(fèi)用80%

四、挑戰(zhàn)與應(yīng)對策略

4.1 技術(shù)瓶頸突破

焊接工藝革新:采用激光-MIG復(fù)合焊技術(shù),將熱影響區(qū)硬度波動(dòng)控制在±10HV,焊縫沖擊功提升至80J。

加工硬化控制:開發(fā)新型硬質(zhì)合金刀具,使車削效率提高40%,刀具壽命延長3倍。

標(biāo)準(zhǔn)化建設(shè):中國GB/T 4237-2022新增2507鋼種規(guī)范,填補(bǔ)了深海應(yīng)用標(biāo)準(zhǔn)空白。

4.2 產(chǎn)業(yè)鏈協(xié)同發(fā)展

寶鋼建成全球首條2507不銹鋼智能化產(chǎn)線,實(shí)現(xiàn)從冶煉到成品的全流程數(shù)字化管控。

哈氏國際與中石化聯(lián)合開發(fā)專用焊材,攻克高硫油氣環(huán)境焊接難題。

建立材料數(shù)據(jù)庫平臺,實(shí)現(xiàn)服役性能預(yù)測與失效分析智能化。

綜上所述,在"雙碳"戰(zhàn)略和海洋強(qiáng)國建設(shè)背景下,2507不銹鋼正從"特殊材料"向"主力材料"轉(zhuǎn)型升級。隨著材料基因組計(jì)劃、數(shù)字孿生技術(shù)的深度融合,這種超級雙相鋼將在極端環(huán)境裝備、新能源設(shè)施、重大工程等領(lǐng)域持續(xù)釋放創(chuàng)新潛力。未來五年,全球2507不銹鋼市場預(yù)計(jì)保持18%的年復(fù)合增長率,中國有望在2027年實(shí)現(xiàn)關(guān)鍵領(lǐng)域90%的國產(chǎn)化替代,開啟高端不銹鋼的"中國智造"新時(shí)代。